折弯机模具是折弯机用于对金属板材进行折弯加工的重要部件,其使用方法是否正确直接影响工件的加工精度和模具的使用寿命。以下是折弯机模具的详细使用方法及相关注意事项:

一、使用前的准备工作

- 模具选型与检查

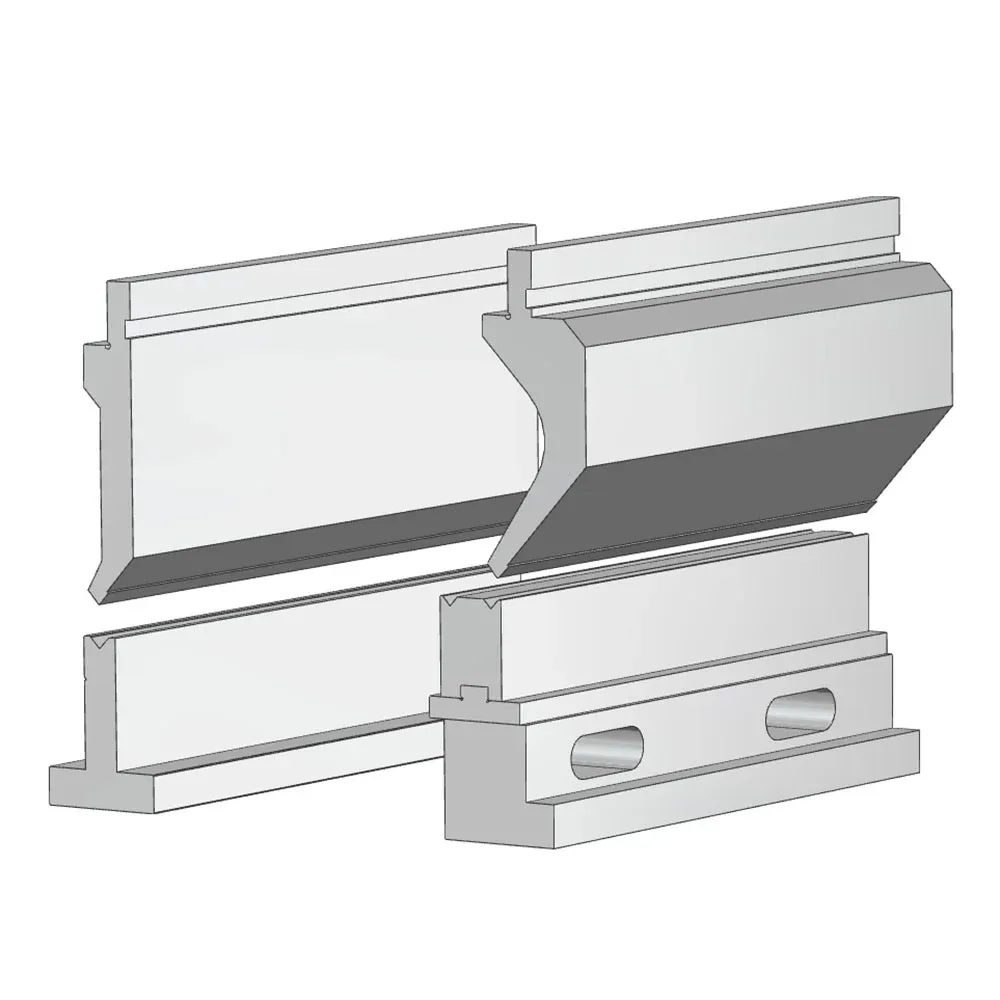

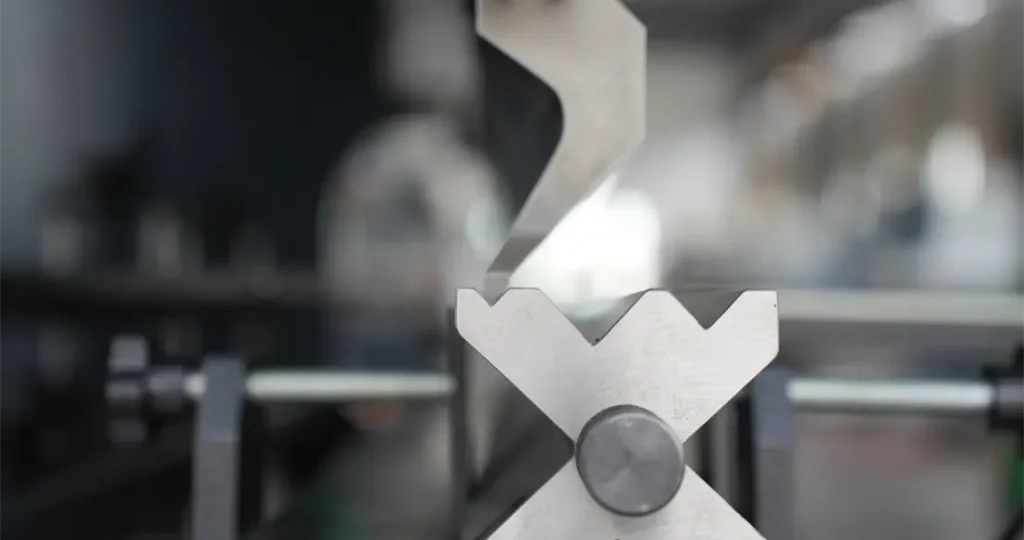

- 根据待加工板材的材质(如不锈钢、碳钢、铝合金等)、厚度及折弯角度,选择合适的模具类型(如 V 型模、U 型模、特殊成型模等)。

- 检查模具表面是否有裂纹、磨损、毛刺或变形,确保上下模具的配合间隙均匀,避免因模具缺陷导致工件报废。

- 设备与参数确认

- 确认折弯机的型号、吨位是否与模具匹配,避免过载使用损坏设备或模具。

- 设定折弯机的工作参数,如滑块行程、下死点位置、压力大小等,可参考模具说明书或工艺要求进行调整。

- 安装模具

- 关闭折弯机电源,确保设备处于停机状态。

- 使用专用工具(如吊装设备、扳手等)将上模安装在滑块上,下模安装在工作台上,确保安装牢固,避免松动或错位。

- 调整模具的对中位置,可通过试折小尺寸板材或使用对中工具校准,保证上下模具中心线对齐。

二、折弯操作流程

- 板材定位与装夹

- 将待加工板材放置在工作台上,利用折弯机的定位装置(如后挡料、侧挡料)确定板材的折弯位置,确保尺寸精度。

- 对于较薄或较大的板材,可使用压料装置固定,防止折弯时板材移位或翘起。

- 试折与调试

- 先进行空机试运行,检查模具运行是否顺畅,无异常噪音或卡滞现象。

- 进行 1~2 次试折,测量折弯角度和尺寸是否符合要求,如有偏差,调整滑块行程、压力或定位装置,直至满足工艺标准。

- 正式折弯加工

- 确认试折合格后,批量放入板材进行加工。

- 操作时需保持板材表面清洁,避免杂物(如铁屑、油污)影响折弯效果或损坏模具表面。

- 多人操作时需明确分工,确保操作协调,避免因配合不当导致安全事故或工件报废。

三、使用中的注意事项

- 安全操作规范

- 操作人员需佩戴防护手套、护目镜等劳保用品,禁止徒手接触模具或板材的锋利边缘。

- 严禁在模具工作过程中伸手调整板材或模具,避免夹伤或压伤。

- 当发现设备或模具异常时(如异常声响、模具过热),应立即停机检查,排除故障后方可继续使用。

- 模具保护要点

- 避免使用模具折弯超过其设计强度的板材(如超厚、超高硬度材料),防止模具因过载而损坏。

- 对于表面要求较高的板材(如镜面不锈钢),可在模具表面粘贴防护膜或使用专用软质模具,防止划伤工件表面。

- 定期在模具的活动部位(如导向槽、连接部位)涂抹润滑油,减少摩擦磨损,保证模具运行顺畅。

- 工艺参数优化

- 根据板材材质调整折弯速度,如不锈钢等硬材质可降低速度,避免因摩擦生热导致模具退火或工件变形。

- 控制折弯角度的补偿量,对于不同厚度的板材,可通过模具的 V 型槽宽度(通常 V 槽宽度为板材厚度的 8~10 倍)来优化折弯角度,减少回弹误差。

四、使用后的维护与保养

- 模具清洁

- 加工结束后,及时清除模具表面的铁屑、油污及残留杂质,可使用压缩空气吹扫或软布擦拭,避免杂质堆积导致模具生锈或磨损。

- 对于长期不用的模具,应在表面涂抹防锈油,并用防尘布覆盖,存放在干燥通风的仓库中,防止模具受潮生锈。

- 检查与维修

- 定期检查模具的磨损情况,如 V 型模的底部圆角、刀口部位是否磨损严重,必要时进行研磨或更换。

- 若模具出现裂纹或严重变形,需由专业人员进行修复或报废处理,严禁继续使用有安全隐患的模具。

- 设备与模具的同步保养

- 对折弯机的滑块、工作台、液压系统等进行常规保养,确保设备精度与模具性能匹配。

- 记录模具的使用次数和维护情况,建立模具档案,便于追踪使用寿命和制定更换计划。

五、常见问题及解决方法

| 问题 | 可能原因 | 解决方法 |

|---|---|---|

| 折弯角度偏差大 | 模具磨损、参数设置错误、板材回弹 | 更换模具、重新校准参数、调整补偿量 |

| 工件表面划伤 | 模具表面粗糙、有杂质 | 研磨模具表面、清洁模具和板材 |

| 模具异常噪音 | 安装松动、润滑不足 | 紧固模具、添加润滑油 |

| 设备过载报警 | 板材厚度超规格、压力设置过高 | 更换合适模具、降低压力或调整板材 |

总结

折弯机模具的使用需遵循 “选型准确、安装规范、操作谨慎、维护及时” 的原则,通过合理的工艺参数设置和规范的操作流程,既能保证工件的加工质量,又能延长模具的使用寿命。对于复杂工件或特殊材质的加工,建议参考模具厂家的技术指导或通过工艺试验优化加工方案,确保生产效率与安全性。