设置折弯机的参数时,需要考虑以下几个关键因素:

弯曲角度。根据产品要求和设计图纸确定所需的弯曲角度,通过调整折弯机上的角度调节装置来实现。

弯曲力。根据工件的材质和厚度调整弯曲力,以保证产品质量和工件表面完整性,较硬的金属工件需要增大弯曲力,较脆弱的工件则需要减小弯曲力,通过调整折弯机上的压力控制装置进行微调。

折弯速度。根据工件的材质和厚度调整折弯速度,以提高生产效率或避免产生破损,较硬的金属工件可以适当加快折弯速度,较脆弱的工件应适当减缓折弯速度,通过折弯机上的速度调节装置进行调整。

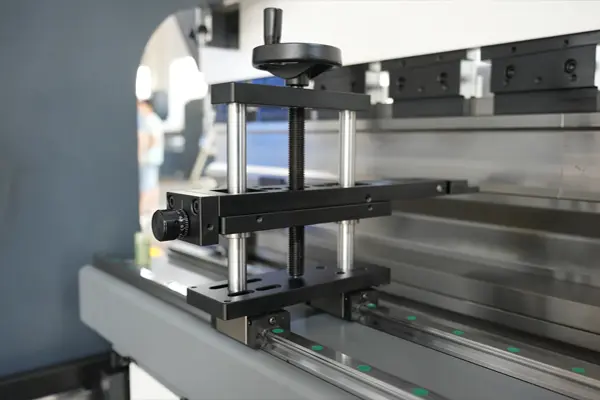

模具位置和角度。根据产品要求正确放置模具在折弯机上,并保持稳定,通过调整模具的角度实现不同角度的弯曲。

行程调节。确保折弯机上模下行至最底部时有一个板厚的间隙,以避免对模具和机器造成损坏,行程调节可以通过电动快速调整和手动微调实现。

槽口选择。选择宽度至少为板厚 10 倍的槽口,以适应不同厚度的板料。

后挡料调整。进行电动快速调整或手动微调,用于折弯板料时的长度方向定位。

上、下模间隙调整。初调间隙应大于板厚,根据所折工件角度的大小来修整间隙,或用手轮进行微调整。

此外,根据不同的材料(如钢材、铝板、不锈钢)和其硬度、厚度等因素,调整相应的折弯度数、刀口间距和弯曲半径。设置好工艺参数后,使用折弯机的控制系统编写程序,输入弯曲角度、起始位置等。在操作过程中,确保安全装置正常工作,检查工件尺寸和角度,如有需要进行微调。完成工作后,清理工作区,记录操作参数和程序。