折弯机:影响折弯的因素

在选择折弯机的时候最重要的就是折弯精度,因为产品的精度会影响到市场和客户的订单,所以大家在选择的时候一定要注意。

1.材料因素

- 折弯材料的硬度、韧性、弹性模量等物理特性会对折弯机加工精度产生影响。硬度高的材料难以弯曲,而韧性低的材料则容易断裂。此外,材料的表面状态也会影响折弯机加工的精度。表面不平整或存在氧化物等物质会导致折弯机加工不平衡,从而影响加工效果。

- 折弯精度也会因板厚而受影响,过厚的板材,在折弯过程中,会造成角度、尺寸的误差;同时,某些供应商在出厂时对板材的质量缺乏严格的控制,同一块板的板厚不一致,板材厚度的一致性对于均匀弯曲至关重要。变化会导致材料一侧比另一侧弯曲更多,从而导致最终产品不均匀。

- 材料的力学性能,成分分布不均, 则对于同一板料所弯曲的工件由于应力及回弹值不同, 则工件的形状及尺寸也不同, 会造成一定的尺寸偏差。

- 材料的厚度不均, 即使采用同一折弯模进行折弯, 所得到的工件尺寸与形状也有所差异。厚度大的, 折弯时阻力大, 回弹小; 厚度薄的回弹就大,

- 形状及尺寸均不准确, 影响了工件的精度, 并且易产生翘曲及扭弯现象。

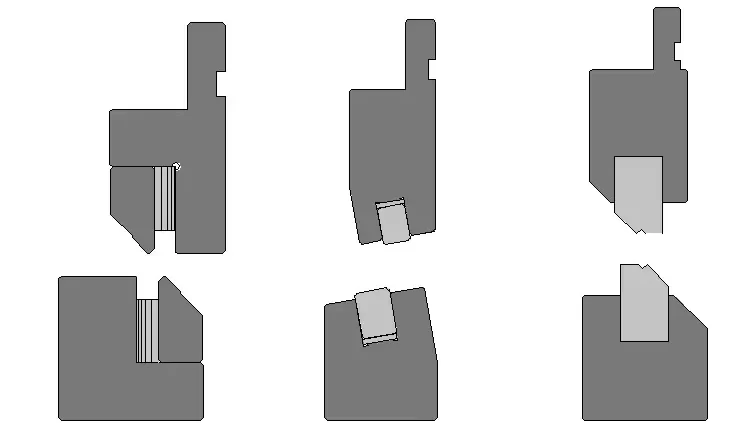

2.折弯机模具因素

- 模具的形状对折弯角度有着直接影响。比如 V 形模具,其 V 形槽的开口大小和深度不同,折弯出的角度就会有差异。若 V 形槽开口较大,在折弯相同板材时,板材在模具中所受的弯曲力相对分散,要达到相同的折弯角度,就需要更大的压力,而且可能会导致折弯角度的精度相对较低。反之,V 形槽开口较小,弯曲力集中,更容易使板材达到设定的折弯角度,精度也能更好控制。像在制作小型金属零件时,需要精准的折弯角度,就会选用开口较小、精度较高的 V 形模具。

- 模具的材质同样影响折弯角度。不同材质的模具硬度和耐磨性不同。例如,硬质合金模具硬度高、耐磨性强,在长时间的折弯作业中,模具自身的变形极小。这就使得在折弯过程中,能够稳定地对板材施加压力,保证折弯角度的一致性和准确性。而如果是普通钢材制作的模具,随着使用次数的增加,模具容易出现磨损,尤其是在折弯角的位置,磨损后模具的形状发生改变,那么折弯出的角度就会偏离设计值。在汽车零部件的批量生产中,由于对折弯角度的精度要求极高,就会优先选用硬质合金模具来保证产品质量。

- 模具的间隙也是关键因素。上下模具之间的间隙大小,决定了板材在折弯时的变形程度。间隙过大,板材在折弯过程中会有较大的活动空间,折弯力对其作用效果不稳定,导致折弯角度难以控制,可能会出现角度偏大或不规律的情况。间隙过小,板材受到的摩擦力增大,容易出现表面划伤,而且过大的压力可能会使板材过度变形,同样无法得到准确的折弯角度。以加工电器外壳的薄板为例,合适的模具间隙能使折弯后的角度精准符合设计要求,确保外壳的组装精度。

- 模具的设计结构会影响折弯角度。一些复杂的模具,带有可调节的部件或者特殊的定位装置。比如,具有微调结构的模具,可以在折弯过程中根据实际情况对模具的位置或角度进行小范围调整,从而及时修正折弯角度。这种模具在制作高精度的航空零部件时经常会用到,能够满足严格的角度公差要求。而简单结构的模具,可能缺乏这些调节功能,在遇到板材厚度微小变化或其他因素干扰时,折弯角度就容易出现偏差。

- 模具的表面粗糙度也和折弯角度有关。模具表面光滑,板材在折弯时与模具表面的摩擦力均匀,折弯过程较为顺畅,能更好地按照模具的形状变形,从而保证折弯角度的准确性。若模具表面粗糙,摩擦力不均匀,板材在折弯时可能会出现局部卡顿或滑动异常的情况,导致折弯角度产生偏差。在制作精密仪器的金属部件时,对模具表面粗糙度要求极高,通过精细的打磨处理,保证模具表面光滑,以获得精准的折弯角度。

- 模具的磨损情况直接反映在折弯角度上。随着模具使用次数的增多,模具的工作表面会逐渐磨损。尤其是在折弯棱边处,磨损更为明显。磨损后的模具,其形状和尺寸发生变化,原本能准确折弯出特定角度的模具,折弯角度会出现偏差。例如,在生产大量的建筑用金属门窗时,模具经过长时间使用后,若不及时维护和更换,折弯出的门窗边框角度就会不符合安装要求。

- 模具的调试情况对折弯角度影响很大。在新模具投入使用前,需要进行精细的调试。调试过程包括对模具的压力、行程、定位等参数进行调整。如果调试不到位,比如压力设置不准确,压力过大可能会使板材过度弯曲,角度超过设计值;压力过小则无法使板材达到预定的折弯角度。只有经过反复调试,找到最适合的参数组合,才能保证折弯角度的精度。像在生产大型机械设备的金属框架时,模具调试工作尤为重要,一旦调试不好,整个框架的组装就会出现问题。

- 模具的热处理工艺会影响其性能,进而影响折弯角度。经过良好热处理的模具,内部组织结构均匀,具有合适的硬度和韧性。这样的模具在折弯过程中能够承受较大的压力而不发生变形,保证折弯角度的稳定性。例如,经过调质处理的模具,综合机械性能得到提升,在折弯高强度合金钢时,能稳定地将其折弯到规定角度。而热处理不当的模具,可能会出现硬度不均或韧性不足的情况,在折弯时容易损坏,折弯角度也无法保证准确。

- 模具的尺寸精度决定了折弯角度的初始设定。如果模具本身的尺寸存在误差,那么折弯出的角度必然会受到影响。比如,模具的折弯半径尺寸不准确,板材在折弯时的弯曲变形路径就会改变,最终导致折弯角度与设计角度不符。在制作高精度的电子元件外壳时,对模具尺寸精度要求极高,任何微小的尺寸误差都可能导致折弯角度偏差,影响元件的组装和性能。

- 模具的装夹方式也与折弯角度有关。装夹不牢固,模具在折弯过程中可能会发生位移或晃动,使得板材在折弯时所受的力不稳定,折弯角度也就难以控制。正确的装夹方式能够保证模具在工作过程中的稳定性,使板材按照预期的方向和角度进行折弯。例如,在使用大型折弯设备时,通过合适的夹具将模具牢固地固定在工作台上,避免模具在高压折弯过程中出现松动,确保折弯角度的准确性。

- 模具的润滑条件也会间接影响折弯角度。良好的润滑可以降低板材与模具之间的摩擦力,使板材在折弯过程中更加顺畅地变形。当润滑不足时,摩擦力增大,板材的变形受到阻碍,可能会导致折弯角度出现偏差。在一些对表面质量和折弯角度精度要求都很高的工艺中,会使用专门的润滑剂,确保折弯过程的顺利进行和角度的准确。比如在生产高档厨具的金属部件时,适当的润滑能使折弯后的部件表面光滑,角度精准。

- 模具的维护保养情况关系到折弯角度的长期稳定性。定期对模具进行清洁、检查和维修,能够及时发现并处理模具的磨损、变形等问题,保证模具始终处于良好的工作状态。如果忽视模具的维护保养,模具的性能会逐渐下降,折弯角度的偏差会越来越大。例如,在汽车制造行业,对模具的维护保养有严格的制度和流程,通过定期的维护,确保模具在长时间的生产过程中都能折出符合精度要求的零部件。

3.折弯机机械因素

- 模具磨损和安装精度:长期使用的折弯机模具会因磨损而导致 V 型槽变大或变得不规整,影响板材与模具的贴合度,从而造成工件受力不均,导致变形。此外,模具的 R 角磨损也会改变折弯处的受力情况,影响折弯效果。模具的安装精度也非常重要,微小的偏差都可能导致折弯角度出现误差。

- 设备精度下降:折弯机的机械部件如滑块、导轨、工作台等在长期使用后会出现磨损、松动等问题,导致机械部件的直线度和垂直度发生变化,影响折弯时的均匀施力,从而引发工件变形。控制系统的精度下降也会使实际折弯参数与设定参数不一致,导致工件变形。

- 机械结构设计:折弯机的机械结构设计直接影响其精度。例如,滑块的装夹口直线度、机架的垂直度与内倾等都需要精确控制。此外,油缸与滑块的连接、机架及滑块的强度和精准度等都会影响折弯精度。

- 提高折弯精度的措施包括:

- 定期检查和维护机械部件:确保滑块、导轨、工作台等部件的直线度和垂直度保持在合理范围内。

- 使用先进的数控系统:智能数控系统可以根据预先输入的程序指令,控制滑块的行程与速度,实现对折弯角度的精准调控。实时监测功能可以通过传感器反馈折弯角度数据,一旦发现偏差立即修正。

- 选择合适的模具:根据工件的材质、厚度和形状选择合适的模具,并确保模具的表面粗糙度和尺寸精度达到要求。安装模具前要进行校准,确保平整度和垂直度2。

- 调整工艺参数:合理设置折弯力、弯曲半径和折弯速度,避免因参数设置不当导致的工件变形。

4.折弯工艺因素

- 工艺折弯工件的工序增多时, 由于各工序的偏差所引起的累积误差会增大, 此外, 工序前后安排顺序不同, 也会对精度有很大影响。

- 工艺操作弯模的安装, 调整及熟练程度对工件精度高低是有影响的。如果安装的不准确, 不仅使工件质量降低, 而且针造成很多废品。另外,

- 操作时的送料准确性及坯料定位的准确程度, 都会对工件形状及尺寸精度产生影响。

- 工件形状及尺寸对精度的影响 形状不对称和外形尺寸较大的弯曲件弯曲的偏差会明显增大。

- 压力机对工件精度的影响产生回弹的主要原因是由于材料弹性变形所引起的:

- 材料在折弯过程中, 板材内层受压力, 而外层受拉应力。这两种应力使材料产生塑性弯曲变形, 从拉应力过渡到压应力的过程,

- 中间总会有一弹性段。由于弹性必然引起向原来位置伸直的趋向, 故卸载后材料产生回弹。

- 板料折弯时, 在塑性变形的同时, 必须伴随有弹性变形的成分。当应力在没有超过某一极限时(比例极限),

- 应力与应变成正比例,因此卸载后总变形中必然有一部分变形得到恢复, 即发生回弹。

5.设备因素:

- 折弯机的质量、结构、精度等因素也会对加工精度产生影响。设备的刚度越高,加工精度就越高。同时,设备的精度和稳定性也会对加工精度产生重要影响。例如,设备的液压系统、控制系统、传动系统等部件都需要保证精度和稳定性。

综上所述,影响折弯机加工精度的因素主要包括材料、工艺、设备等多个方面。在实际加工过程中,需要综合考虑这些因素,并进行合理的参数设置和设备维护,以保证折弯机加工的精度和稳定性。