立式V 型切槽机和卧式 V 型切槽机都是用于在材料表面开槽的设备。然而,它们在结构设计、适用场景和性能特点上存在显著差异。那么,我们该如何在它们之间做出选择呢?下面,我们将从多个维度详细了解两者之间的区别,帮助您在选择开槽机时做出更好的选择。

目录

- 立式 V 型切槽机 VS 卧式 V 型切槽机:工作原理

- 2.立式 V 型开槽机 VS 卧式 V 型切槽机:结构设计差异

- 3.立式 V 型切槽机 VS 卧式 V 型切槽机:适用于工件差异

- 4.立式 V 型切槽机 VS 卧式 V 型切槽机:加工性能差异

- 5.立式 V 型切槽机 VS 卧式 V 型切槽机:应用场景差异

- 6.立式 V 型切槽机 VS 卧式 V 型切槽机:其他主要区别

- 7.立式 V 型切槽机 VS 卧式 V 型切槽机:运营成本

立式 V 型切槽机 VS 卧式 V 型切槽机:工作原理

1.1 立式 V 型切槽机

立式 V 型切槽机以“立式主轴切削+卧式进给”为核心理念。整个过程可分为三个步骤:功率输出、切割执行和进给控制。

(1)动力传动和工具驱动

主轴布局:主轴垂直于工作平台(Z 轴方向),由电机(通常是变频电机或伺服电机)通过皮带、齿轮或联轴器直接驱动,带动安装在主轴末端的开槽刀具(如铣刀、开槽刀、锯片等)高速旋转(转速通常为 1000-5000 r/min)。

(2)切割执行流程

工具触点: 将工件固定在水平工作台上(使用夹具、真空吸力或手动压紧),手动或电动调节主轴高度(Z 轴进给),使旋转刀具接触工件表面。利用刀刃的剪切力去除材料并形成初始凹槽标记。

凹槽形状控制:通过限制刀具直径(控制凹槽宽度)和主轴下降深度(控制凹槽深度),结合刀具类型(如斜槽用 V 型刀,矩形槽用直刀),形成特定形状的槽体。

(3)进给运动控制

水平进给: 工件或刀具沿 X/Y 轴(水平方向)直线移动——对于较小的型号,工件通常是手动推动的(如臂式立式 V 型切槽机),而对于稍大的型号,工作台或刀具滑块由伺服电机驱动,以实现均匀进给(进给速度 0.5-5m/min), 保证槽体的直线度。

复合运动: 一些数控立式 V 型槽机可以通过程序控制实现 X/Y/Z 轴的协调运动,从而能够加工弯曲槽、间歇槽(如广告字的弧形槽)等复杂槽型。

1.2.卧式 V 型切槽机

卧式 V 型切槽机依靠“龙门架刚性支撑+多轴协调切削”,以大功率切削+大范围进给为核心。适用于重载加工,工作过程分为刚性固定、重载切割、协调进给三个阶段:

(1)刚性固定和电源配置

工件固定: 大型工件(如厚钢板)采用 T 型槽螺栓、液压夹具或电磁吸盘牢固地固定在重型工作台上(台面经过时效处理,变形最小),确保加工过程中无位移或振动。

动力系统:横梁上的主轴箱装有大功率电机(11-55kW)和减速机构,带动刀具以高扭矩(通常为 300-2000r/min)低速旋转。部分型号采用双主轴设计,可同时进行多槽加工。刀具多由硬质合金或金刚石制成,适用于切削高硬度材料。

(2)重载切削逻辑

切削力平衡: 龙门架(立柱+横梁)的刚性结构可以抵消切削时产生的径向和轴向力(特别是在加工厚钢板时,切削力可达数吨),避免刀具振动或工件变形,保证槽壁的垂直度和表面光洁度(Ra ≤ 1.6μm)。

深槽处理策略: 对于深度超过 50mm 的槽,采用“分层切削”方法——每次切削 2-5mm 深,主轴多次下降堆叠,结合冷却系统(乳化液或切削油)进行冷却和排屑,防止刀具过热和磨损。

(3) 多轴协调进给

轴运动:

X 轴:刀具沿横梁水平移动(行程范围可达 5-10m),控制槽体长度方向;

Y 轴:工作台沿导轨纵向移动(行程范围 3-8m),控制槽体宽度方向;

Z 轴:主轴箱沿立柱上下移动,控制槽口深度;

部分型号配备 C 轴(刀具旋转轴),可进行斜槽和螺旋槽加工。

数控协调: 通过数控数控系统编程(如西门子、发那科系统),将 X/Y/Z 轴同步,实现连续开槽(如钢板上的长直槽)、阵列槽(均匀分布的多个槽)或不规则槽(如船舶钢板上的锯齿形槽),进给速度可达 1-10m/min,运动精度控制在 0.01mm/300mm 以内。

1.3.立式 V 型切槽机 VS 卧式 V 型切槽机:核心原理比较总结

| 阶段 | 立式 V 型切槽机 | 卧式 V 型切槽机 |

| 电源核心 | 低功率立式主轴,专注于中速、轻载切削。 | 大功率主轴箱,专注于低速重载切削,依靠机架的刚性来抵抗振动。 |

| 馈送逻辑 | 主要采用手动或单轴电动进给,适用于简单的直槽/弯槽。 | 多轴数控联动,支持复杂轨迹的连续加工,进给范围广。 |

| 切割策略 | 一次切割成型,适用于浅槽和窄槽。 | 分层切割,适用于深槽、宽槽和高强度材料。 |

| 精度保证 | 取决于工作台的平整度和主轴的稳定性,具有中等精度。 | 依靠龙门架和数控系统的刚性,精度更高(特别是大型工件加工)。 |

2.立式 V 型开槽机 VS 卧式 V 型切槽机:结构设计差异

2.1. 立式 V 型切槽机

核心结构:采用“垂直”布局,主轴(工具安装轴)垂直布置。工作平台多为水平固定或在小范围内移动。该工具主要通过立面的垂直方向(Z 轴)实现槽深度控制。部分型号配备水平方向(X/Y 轴)微调机构。

框架特点:车身整体高度比较高,结构也比较紧凑。没有大型横梁或柱支撑。重心更倾斜于垂直方向。

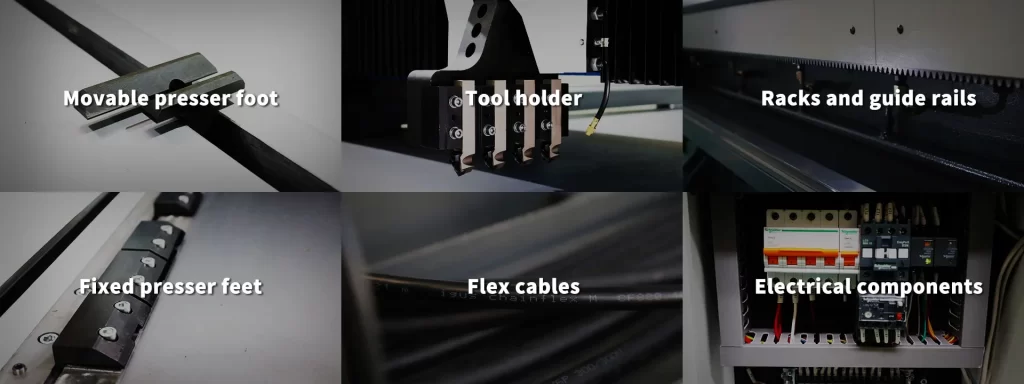

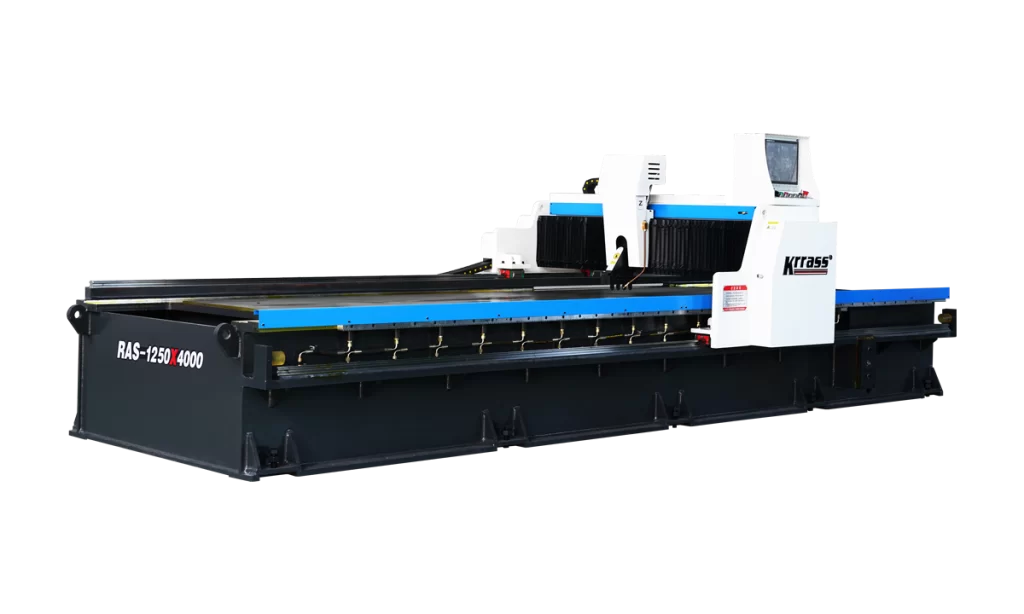

2.2. 卧式 V 型切槽机

核心结构: 采用“垂直”布局,主轴(工具安装轴线)垂直布置,工作平台多水平固定或在小范围内移动。该工具主要通过升降的垂直方向(Z 轴)实现槽深度控制。部分型号配备水平方向(X/Y 轴)微调机构。

框架核心结构: 采用“龙门式”框架,由两根垂直柱和横梁横跨柱组成,形成“闸门”结构。横梁可以沿立柱(Z 轴)上下移动,工具安装在横梁上,可以沿横梁水平移动(X 轴),工作平台多为大型水平平台(可沿 Y 轴移动)。

框架特点:极其刚性,横梁与立柱形成稳定的矩形框架,能够承受重载加工,整体面积大。

3.立式 V 型切槽机 VS 卧式 V 型切槽机:适用于工件差异

3.1.立式 V 型开槽机

工件尺寸:适用于中型、轻质工件,如厚度≤50mm 的板材(金属板、亚克力板、木板)、小型材(方管、角铁)等。工件的长度/宽度通常不超过 2 米。

工件重量:由于工作平台的承重能力有限(一般≤500kg),不适用于极重的工件。

3.2.卧式 V 型切槽机

工件尺寸:专为大型重型工件设计,能够加工长度超过 5 米、宽度超过 3 米的板材(如厚钢板、石材、复合材料板),甚至能够处理大尺寸卷材(需要送料机构)。

工件重量:工作平台可承受数吨重量(部分重型型号≥10 吨),适用于加工造船、桥梁、重型机械中的厚钢板(厚度≥100mm)。

4.立式 V 型切槽机 VS 卧式 V 型切槽机:加工性能差异

| 尺寸处理 | 立式 V 型切槽机 | 卧式 V 型切槽机 |

| 开槽精度 | 适用于一般精度要求(如广告字符的开槽、小零件的定位槽)。 | 精度高(±0.05mm 以内),龙门架刚性可减少加工振动,适用于精密夹具、模具的深窄槽加工。 |

| 开槽深度/宽度 | 深度通常≤30mm,宽度≤20mm,受主轴功率和结构稳定性的限制。 | 深度可达 100mm 以上,宽度可根据刀具调整至 50mm 以上。支持深沟槽和宽槽的连续加工。 |

| 效率 | 单槽加工效率中等,适用于小批量、多品种加工,换刀/调整时间短。 | 批处理效率高。通过横梁与平台的联动,可实现多槽连续加工,适用于大规模标准化开槽(如钢板拼接槽)。 |

| 材料适应性 | 适用于非金属材料(木材、亚克力)、薄金属(铝、铜、薄钢)等,硬度低/强度低。 | 可加工高强度金属(厚钢板、合金钢)、石材、玻璃纤维板等硬脆/高硬度材料。 |

5.立式 V 型切槽机 VS 卧式 V 型切槽机:应用场景差异

5.1. 立式 V 型切槽机

行业领域:广告制作(亚克力字母开槽)、家具制造(木板接缝开槽)、小型五金加工(电器元件定位开槽)、装修装修(铝型材开槽)等。

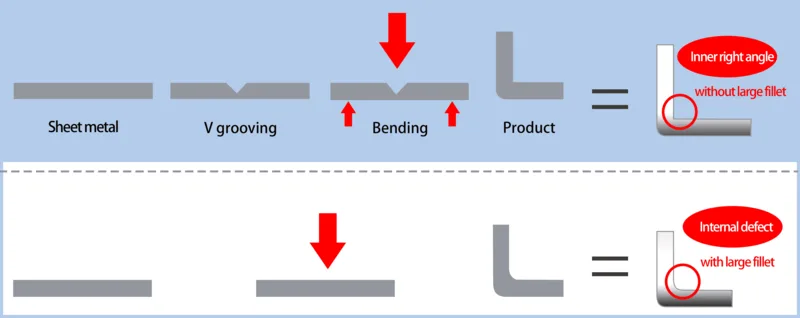

典型情况:在 3mm 厚的铝板上开 5mm 宽、2mm 深的凹槽,以便以后弯曲成型。

5.2. 卧式 V 型切槽机

行业领域:广告制作(亚克力字母开槽)、家具制造(木板接缝开槽)、小型五金加工(电器元件定位开槽)、装修装修(铝型材开槽)等。

典型情况:在 3 毫米厚的铝板上开槽

6.立式 V 型切槽机 VS 卧式 V 型切槽机:其他主要区别

| 尺寸 | 立式 V 型切槽机 | 卧式 V 型切槽机 |

| 占地面积 | 小型(通常不超过 2 平方米),适用于车间或小型工厂的角落。 | 大(通常≥10 平方米),需要专门的车间面积。有些模型需要固定在基础上。 |

| 设备成本 | 低(几千元到几万元不等),适合中小企业初期投资。 | 高(从几万元到几十万元不等),适合规模化生产或重加工企业。 |

| 作复杂性 | 简单,初学者只需短时间的培训即可作。 | 复杂,需要专业作。有些型号需要与 CNC 系统一起编程。 |

7.立式 V 型切槽机 VS 卧式 V 型切槽机:运营成本

能耗:卧式 V 型开槽机功率大(日耗电量 50-200 度电),是立式机的 3-5 倍。

刀具磨损:加工硬质材料,需要高频更换硬质合金刀具(成本是高速钢刀具的 5-10 倍)。

维护:数控系统的维护成本高于手动型号。需要预留年度维护预算(约占设备总价格的 1-3%)。

立式 V 型切槽机具有“灵活、紧凑、成本低”的核心优势,适用于中薄工件的小规模加工。而卧式 V 型切槽机则具有“刚性强、精度高、负载能力大”的特点,专为高效、精密地加工大型重型工件而设计。在选择时,需要综合考虑工件的尺寸、材料类型、生产规模和精度要求等因素。现在,你知道如何做出选择了吗?