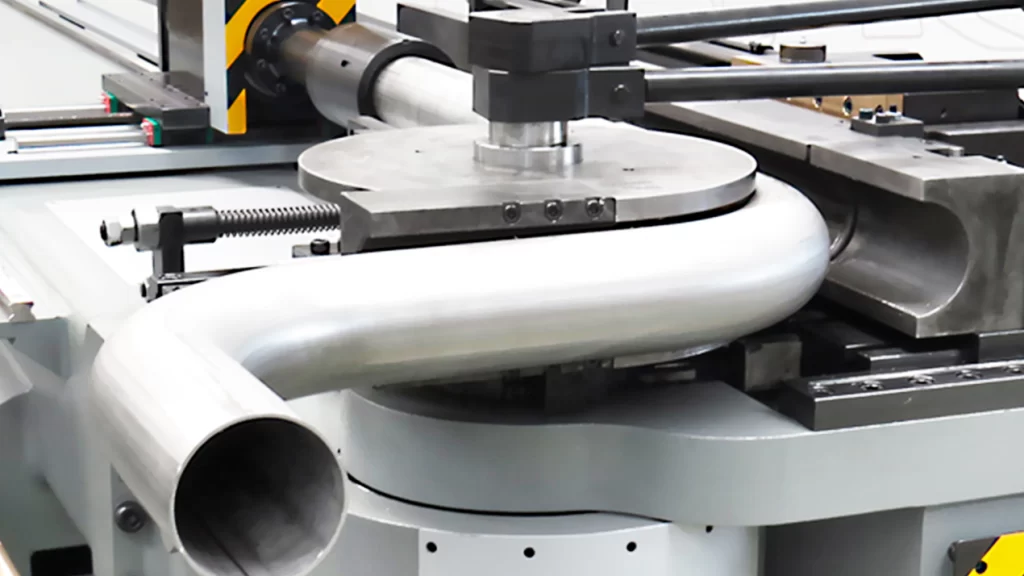

弯管机是一种用于对管材(如钢管、铜管、铝管等)进行弯曲成型的专用机械设备,通过施加外力使管材按照预定的角度和形状发生塑性变形,以满足不同行业的加工需求。

1.弯管机的定义: 通过机械力、液压或数控系统,对管材进行弯曲加工的工业设备,将直管材弯曲成特定角度(如 90°、180°)或复杂曲线形状,满足管道安装、零部件制造等场景的形状要求。

2.弯管机的工作原理: 弯管机的工作原理基于管材的 “塑性变形” 特性,主要流程有,固定管材,将管材放入模具中,通过夹紧装置(如夹具、卡盘)固定,防止弯曲时移位。施加弯曲力:利用机械臂、液压缸或伺服电机驱动弯曲模具,对管材施加持续压力,使其绕模具轮廓发生弯曲。精确控制角度:通过传感器、编码器或数控系统实时监测弯曲角度到预设值后停止施力。成型与脱模:弯曲完成后,释放压力,取出成型管材。

3.弯管机的分类: 弯管机的分类根据驱动方式、自动化程度的不同,弯管机主要分为以下几类:

3.1.液压弯管机:

驱动方式:以液压系统为动力源,通过液压缸推动弯曲模具。

结构:由油箱、液压泵站、弯曲装置、控制系统等组成。

特点:动力强劲,适合弯曲大直径、厚壁管材。

操作相对简单,价格较低,适用于精度要求不高的场景(如建筑管道)。

国内市场占有率高,但液压系统可能存在漏油风险,维护成本较高。

3.2.数控弯管机:

驱动方式:采用伺服电机或步进电机,通过计算机程序(数控系统)控制弯曲动作。

高精度:可精确控制弯曲角度、曲率半径,误差通常在 ±0.5° 以内。

自动化:输入参数后自动完成弯曲,支持复杂轨迹(如多段弯曲、空间曲线)。

效率高:适合批量生产,减少人工干预,常用于航空航天、汽车制造等领域。

3.3.全自动弯管机:

集成设计:融合机械、电气、液压系统,配备 PLC(可编程逻辑控制器)和触摸屏。

功能:可自动完成 “送料 – 定位 – 弯曲 – 切断” 全流程,部分机型支持管材表面处理(如去毛刺)。

应用场景:大规模生产场景(如家具管材、卫浴配件),效率比手动或半自动化设备提升 50% 以上。

3.4.手动弯管机:

驱动方式:人工操作手柄或杠杆施加弯曲力。

特点:结构简单、成本低,但仅适用于小直径管材(如 φ10mm 以下),弯曲精度依赖操作经验,常用于小型维修或 DIY 场景。

4.操作与安全注意事项:

操作前:检查设备接地是否良好,液压系统油位是否正常。

确认模具与管材规格匹配(如管径、壁厚),避免模具磨损或管材变形。

操作中:禁止人体进入弯曲模具旋转范围,防止夹伤。

液压系统压力不得超过额定值(如 14MPa),避免设备过载损坏。

操作后:切断电源,清洁模具和设备,定期润滑机械部件,延长使用寿命。

5.如何选购弯管机?

选择弯管机需结合加工需求、管材特性、精度要求及预算等多维度考量,以下是详细的选购指南,帮助你精准匹配设备:

5.1.明确核心需求:从加工场景出发

(1) 管材规格与材质

管径与壁厚:

小直径(如 φ10-φ50mm):可选手动弯管机或小型液压弯管机(成本低、操作简便)。

大直径(如 φ50-φ200mm):需液压或数控弯管机(动力足、精度可控)。

超厚壁管材(如壁厚>5mm):优先选伺服电机驱动的数控机型,避免液压系统压力不足导致弯曲变形。

材质硬度:

| 材质类型 | 推荐机型 | 原因 |

| 铝管、铜管 | 手动 / 液压弯管机 | 材质较软,普通设备即可成型 |

| 不锈钢管、碳钢管 | 数控弯管机(伺服驱动) | 硬度高,需精准控制弯曲力 |

| 合金钢管 | 高精度数控弯管机(带加热功能) | 防止弯曲时开裂,需辅助加热 |

(2).弯曲精度要求

低精度(±2° 以上):液压弯管机或半自动机型,适用于建筑管道、家具框架等。

中精度(±1°-±2°):数控弯管机(基础款),适合汽车排气管、普通机械管路。

高精度(±0.5° 以内):伺服数控弯管机或全自动机型,用于航空航天、医疗器械等领域。

(3).生产效率与批量

小批量 / 定制化生产:手动弯管机或液压弯管机(成本低,灵活调整模具)。

大批量量产:全自动弯管机(支持 “送料 – 弯曲 – 切断” 一体化,效率提升 30%-50%)。

5.2 关键参数对比:决定设备性能

(1) 核心技术参数

最大弯曲半径:需≥管材直径的 1.5 倍(如 φ50mm 管材,弯曲半径≥75mm),避免管材褶皱或断裂。

弯曲角度范围:常规设备支持 0°-180°,复杂场景(如 U 型、S 型)需确认是否支持多段弯曲和空间角度调整。

重复定位精度:数控机型需≥±0.1°,液压机型≥±1°,手动机型不做硬性要求。

送料长度精度:全自动机型需关注送料系统精度(如 ±0.5mm),影响多段弯曲的一致性。

(2)驱动与控制方式

液压驱动:适合大管径、低精度场景,价格较低(5 万 – 20 万),但维护成本高(需定期换液压油)。

伺服电机驱动:精度高、响应快,适合数控机型(20 万 – 100 万),适合高精度批量生产。

数控系统:优先选品牌系统(如西门子、发那科),支持 CAD 图纸导入和程序存储(可保存 100 组以上工艺参数)。

5.3 附加功能与配置

1. 模具兼容性:确认设备支持的模具类型(如单弯模、多弯模),是否支持快速换模(更换时间<10 分钟,提升生产效率)。

定制化需求:若需特殊弯曲形状(如椭圆弧、螺旋弯),需提前与厂家沟通模具定制方案。

2. 辅助功能:防皱模与芯棒:弯曲薄壁管材时(壁厚<2mm),需配备防皱模具或芯棒,防止管材内侧凹陷。

3.去毛刺装置:全自动机型可选配切管去毛刺功能,减少后续工序(如人工打磨)。

数据追溯:高端数控机型支持生产数据记录(如弯曲次数、参数日志),满足质量管控需求。

5.4 弯管机品牌的选择?

意大利 Unison:五轴数控弯管机技术领先,适合航空航天领域。

美国埃姆哈特(EMHART):高精度伺服弯管机,主打汽车与医疗器械市场。

KRRASS:液压与数控弯管机性价比高,国内市场占有率超 30%。专注大型液压弯管机,适合工程机械。数控弯管机精度达 ±0.1°,支持中小批量定制。

5.5 成本预算:平衡性能与价格

| 机型类型 | 价格区间 | 适用场景 |

| 手动 tube bending machine | 0.5 万 – 2 万 | 家庭 DIY、小批量维修 |

| 液压 tube bending machine | 5 万 – 20 万 | 建筑、家具、普通机械加工 |

| 数控 tube bending machine | 20 万 – 60 万 | 汽车、船舶、医疗器械 |

| 全自动 tube bending machine | 30 万 – 100 万 | 大批量量产、生产线集成 |

| 高端五轴数控 tube bending machine | 100 万以上 | 航空航天、军工等高精领域 |